Tutta la passione per il carburo cementato

Dalla materia prima al prodotto finito

Scopri l'intera catena di processo per la produzione di prodotti in metallo duro.

CERATIZIT è tra i pochi produttori di carburi che gestiscono l'intero ciclo di lavorazione in prima persona, dall'estrazione del minerale alla preparazione della polvere, dal componente grezzo a quello semilavorato e al prodotto pronto all'uso. Ciò significa che potrete sempre contare sulla massima qualità.

Produzione di carburo cementato

Il processo di produzione del carburo ha un effetto notevole sulla qualità del prodotto finale. Il carburo cementato può essere prodotto solo mediante metallurgia delle polveri. Nelle numerose fasi della procedura, è necessario eliminare attentamente tutti i rischi di impurità. Il carburo cementato garantisce una lunga durata degli utensili e l’alto livello di qualità nella produzione è assolutamente fondamentale per garantire una qualità omogenea e uniforme del carburo che, di conseguenza, determina una durata prevedibile degli utensili.

Quali sono le materie prime per la produzione di carburo cementato e relativi componenti?

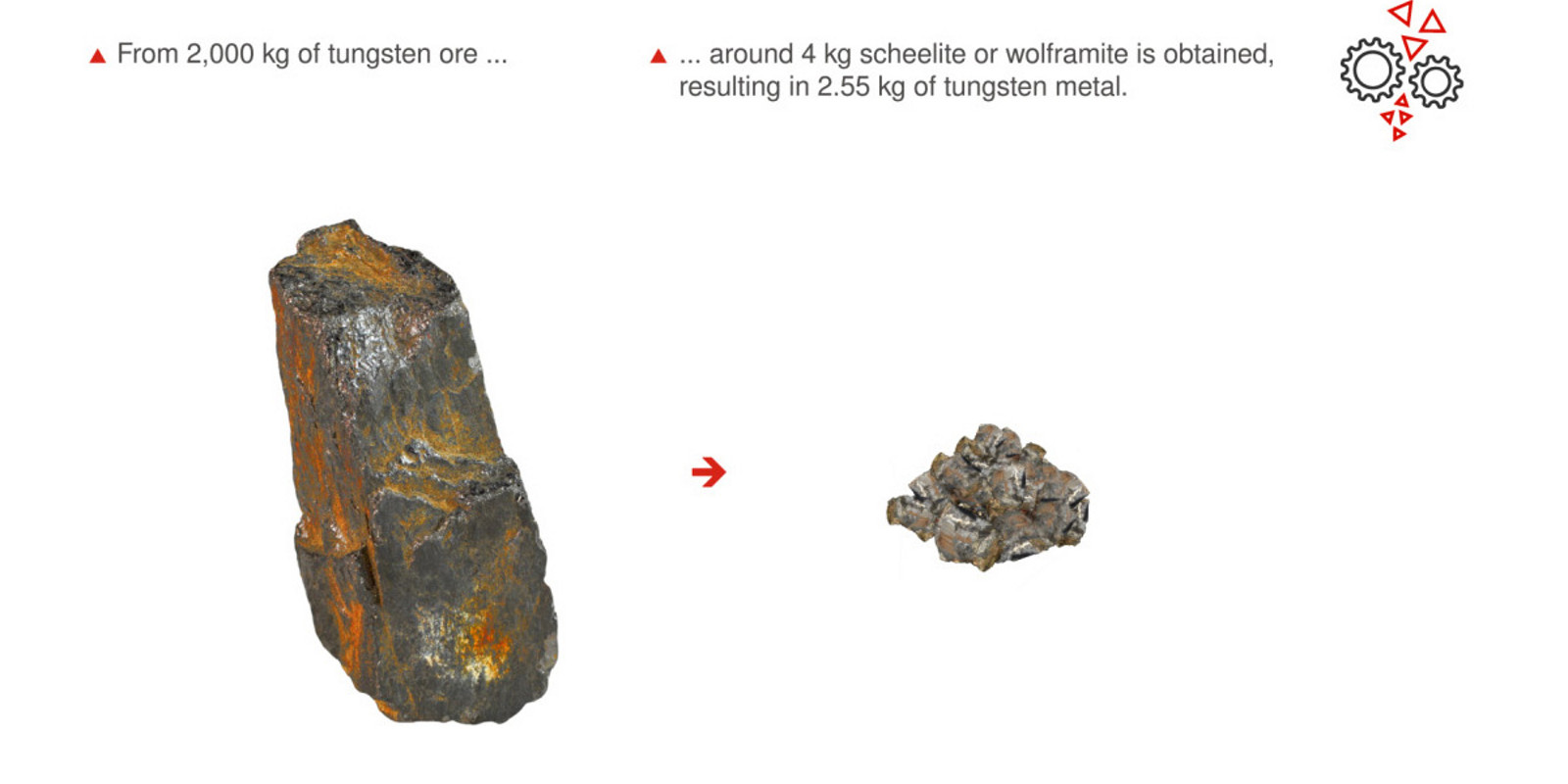

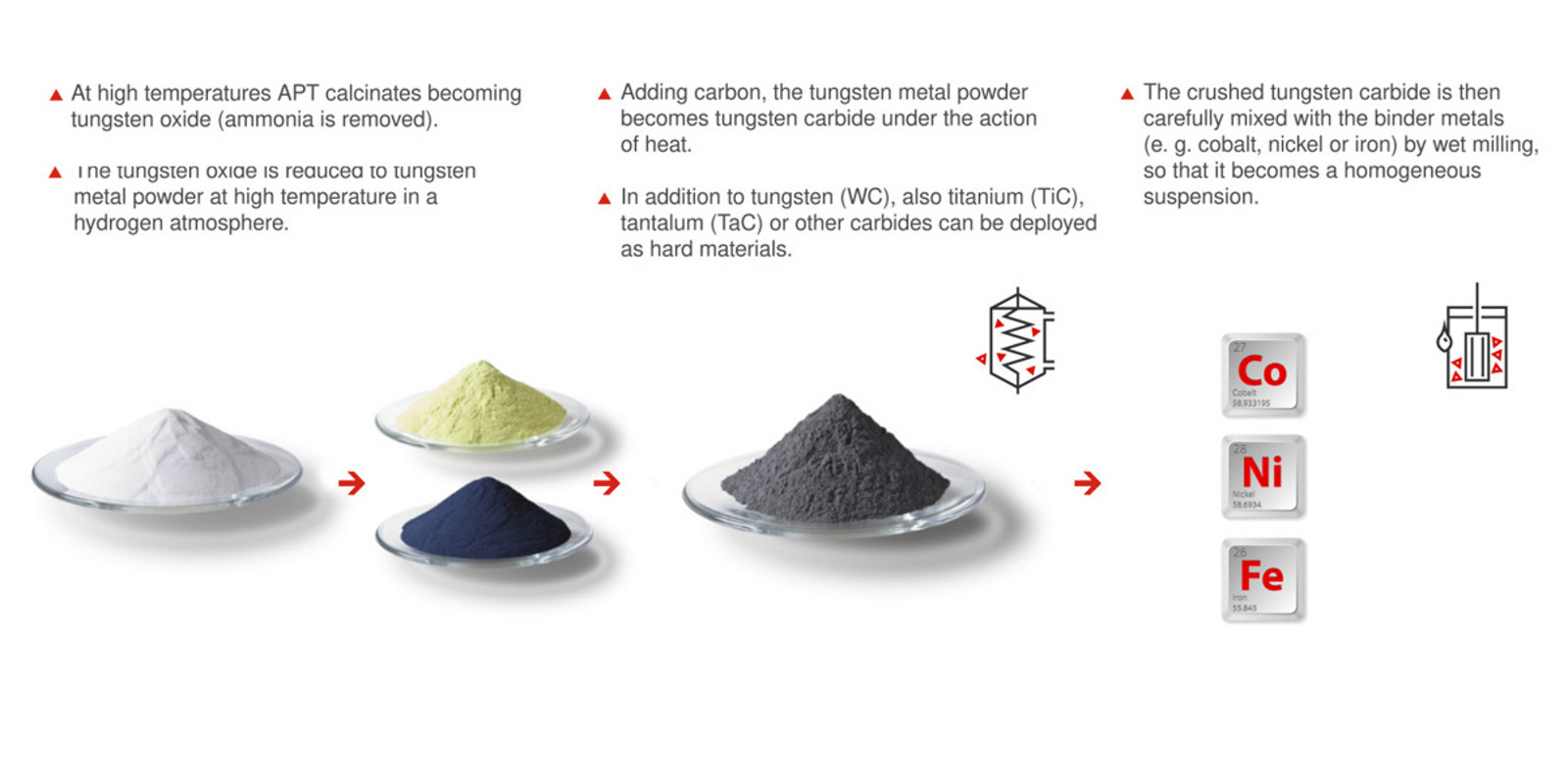

Il minerale di tungsteno, ottenuto mediante estrazione, costituisce la base per la produzione di carburo cementato e la produzione di utensili in carburo cementato di alta qualità. Da 2.000 kg di minerale di tungsteno si ottengono circa 4 kg di scheelite o wolframite, determinando 2,55 kg di metallo di tungsteno. Mediante processi chimici e fisici, wolframite e scheelite diventano paratungstato d’ammonio (APT). At alte temperature, l’APT calcina diventando ossido di tungsteno (l’ammonio viene rimosso). L’ossido di tungsteno viene ridotto in polvere di metallo di tungsteno ad alta temperatura in atmosfera di idrogeno. Aggiungendo carbonio, la polvere di metallo di tungsteno diventa carburo di tungsteno mediante l’azione del calore. Il carburo di tungsteno triturato viene quindi miscelato accuratamente con i metalli leganti (cobalto, nichel o ferro) mediante molitura ad umido, in modo che diventi una sospensione omogenea. Per una resistenza all’usura massima e in base alla qualità di carburo derivante, vengono aggiunte diverse quantità di cobalto al carburo di tungsteno nell’intervallo nano-cristallino (<0,2 μm).

Produzione di polvere

Il processo di produzione del carburo di tungsteno ha inizio con l’estrazione del minerale tungsteno. Nelle prime fasi di separazione ed elaborazione, si ottiene un prodotto cristallizzato molto puro, paratungstato d’ammonio (APT). La ricottura sottovuoto determina quindi l’ossido di tungsteno blu W2O5, la ricottura all’aria produce l’ossido di tungsteno giallo verdastro WO3. A temperature che vanno da 800 a 1000 °C, l’ossido di tungsteno viene ridotto in polvere di tungsteno puro. A tale scopo, la polvere di tungsteno viene miscelata con fuliggine o grafite, riscaldando la miscela fino a una temperatura compresa tra 1500 e 2000 °C. La polvere da utilizzare successivamente consiste in varie polveri di carburo, metalli leganti e accessori di pressatura, oltre ad altri additivi con eventuale molitura ad umido alla grana richiesta in diversi periodi di tempo; successivamente vengono granulati mediante essiccazione a spruzzo.

Formazione di pezzi verdi

È possibile utilizzare quattro diverse procedure di pressatura per formare la miscela granulata:

- Pressatura in stampo: nella pressatura diretta, viene utilizzato un utensile di pressatura per pressare la polvere nella sua forma finale.

- Pressatura con estrusione: questa procedura viene applicata ai pezzi di produzione come barre o barrette; la polvere plasticizzata viene pressata in uno stampo e quindi tagliata.

- Stampaggio a iniezione di polvere: nello stampaggio a iniezione di polvere di metallo, viene formata una pasta di carburo cementato in una macchina per stampaggio a iniezione.

- Pressatura isostatica a freddo (pressatura a secco o a umido): in questa procedura, i tubi in gomma nelle strutture in acciaio sono riempiti con la polvere e, successivamente, montati nella pressa isostatica a freddo, che converte la polvere in componenti dalla forma grezza. Il processo di modellazione successivo fornisce quindi la forma finale.

Modellazione della preforma

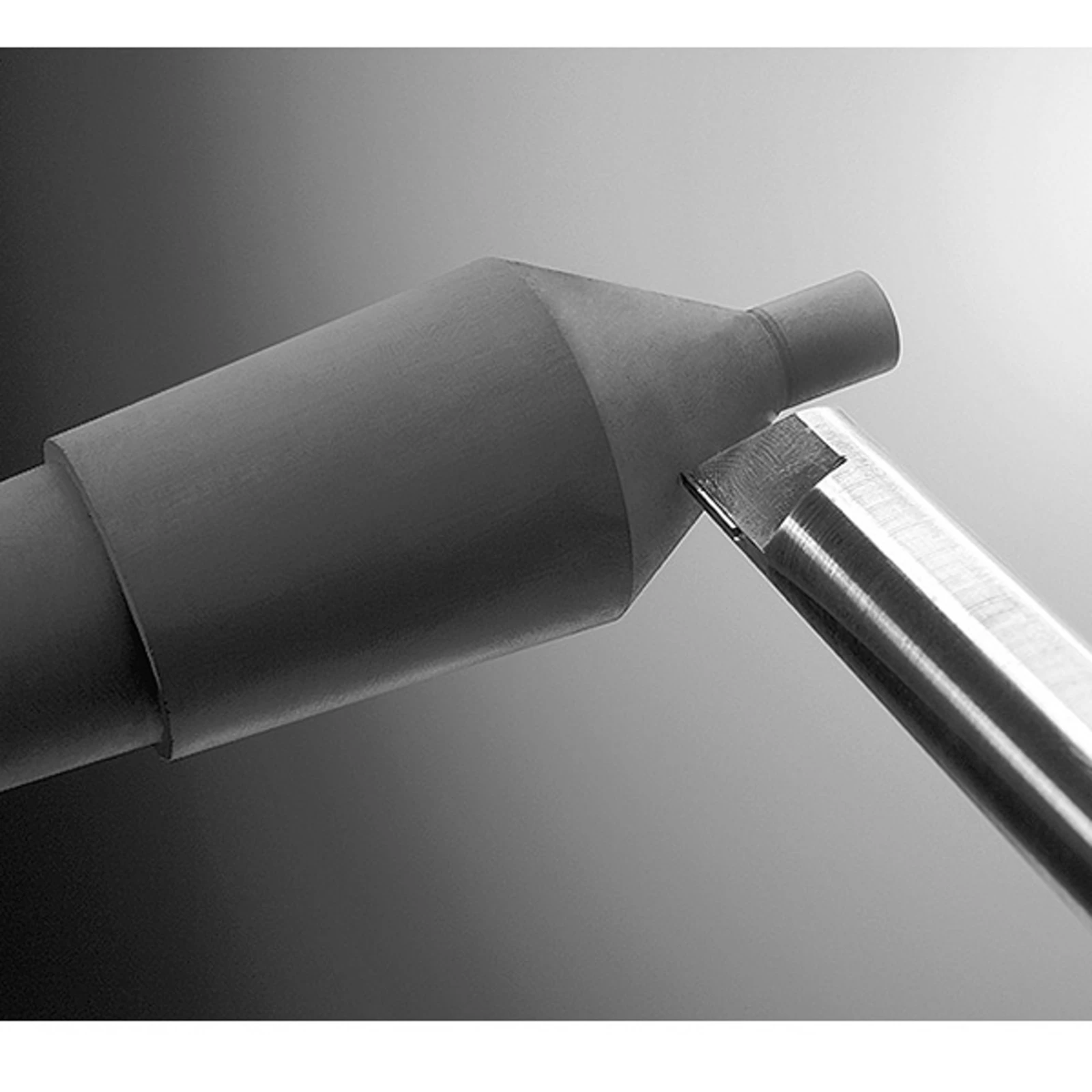

Lavorazione di pezzi verdi

Il prodotto pressato viene ulteriormente lavorato prima della sinterizzazione. La lavorazione meccanica prevede procedure tradizionali quali fresatura, taglio, foratura o tornitura.

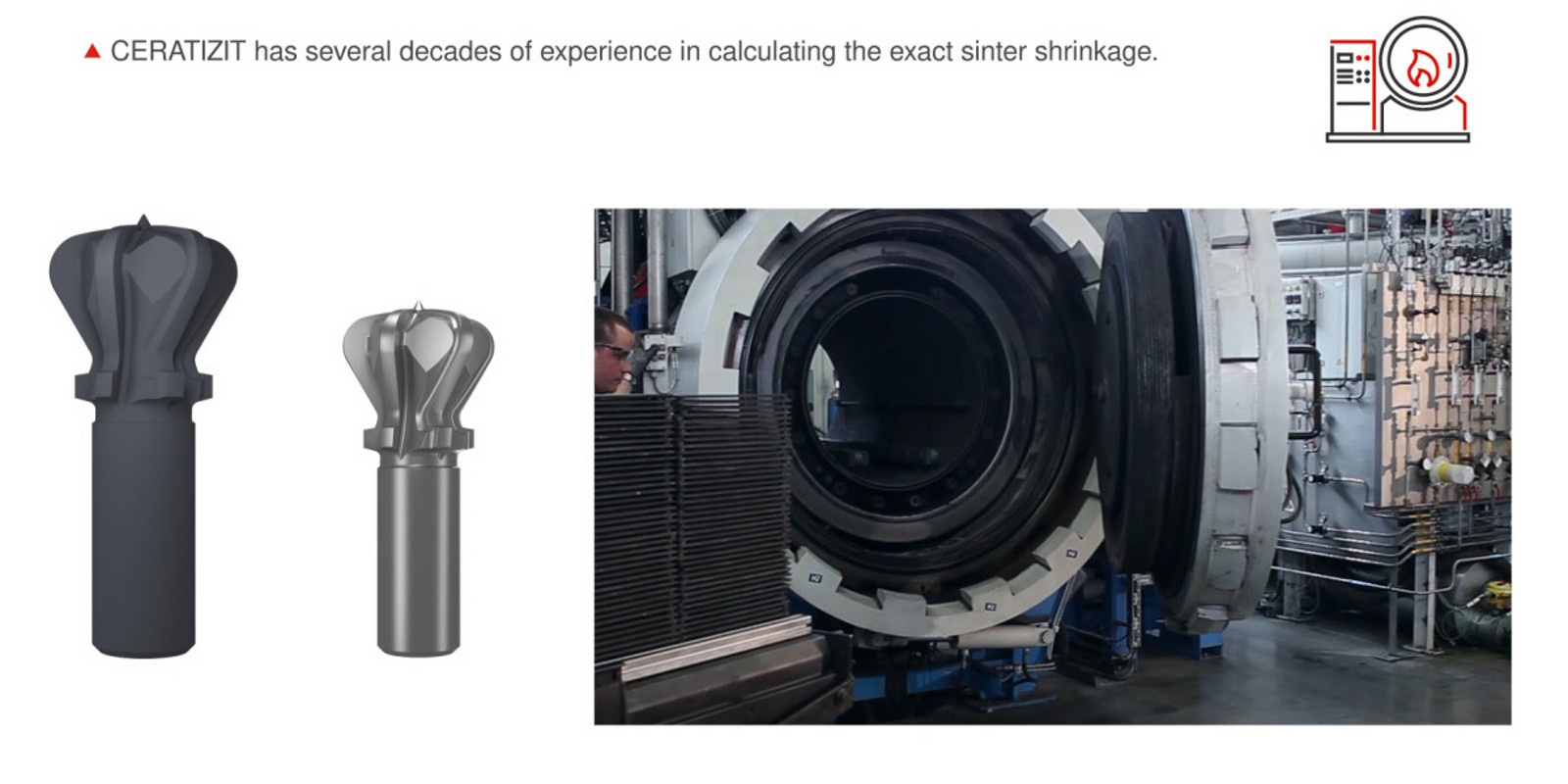

Sinterizzazione: addensamento del pezzo verde in un componente di carburo grezzo

Il processo di sinterizzazione determina le proprietà effettive della qualità di carburo risultante. Nel processo di sinterizzazione, il trattamento termico a circa 1.500 °C converte il pezzo verde in un corpo in carburo cementato denso e omogeneo. Il volume del pezzo verde viene ridotto fino a circa il 50%, a seconda della qualità del carburo. Questo significa che è necessaria grande competenza per la produzione dei componenti grezzi, in modo che i prodotti finali abbiano le dimensioni corrette. Gli esperti di carburi di CERATIZIT hanno alle spalle svariati decenni di esperienza nel calcolo del ridimensionamento esatto dovuto alla sinterizzazione, garantendo alta qualità del prodotto finale.

Tempo di sinterizzazione: circa 24 ore

Pressione: fino a 100 bar

Temperatura di sinterizzazione: 1.400 °C – 1.600 °C

Finitura di componenti grezzi in carburo

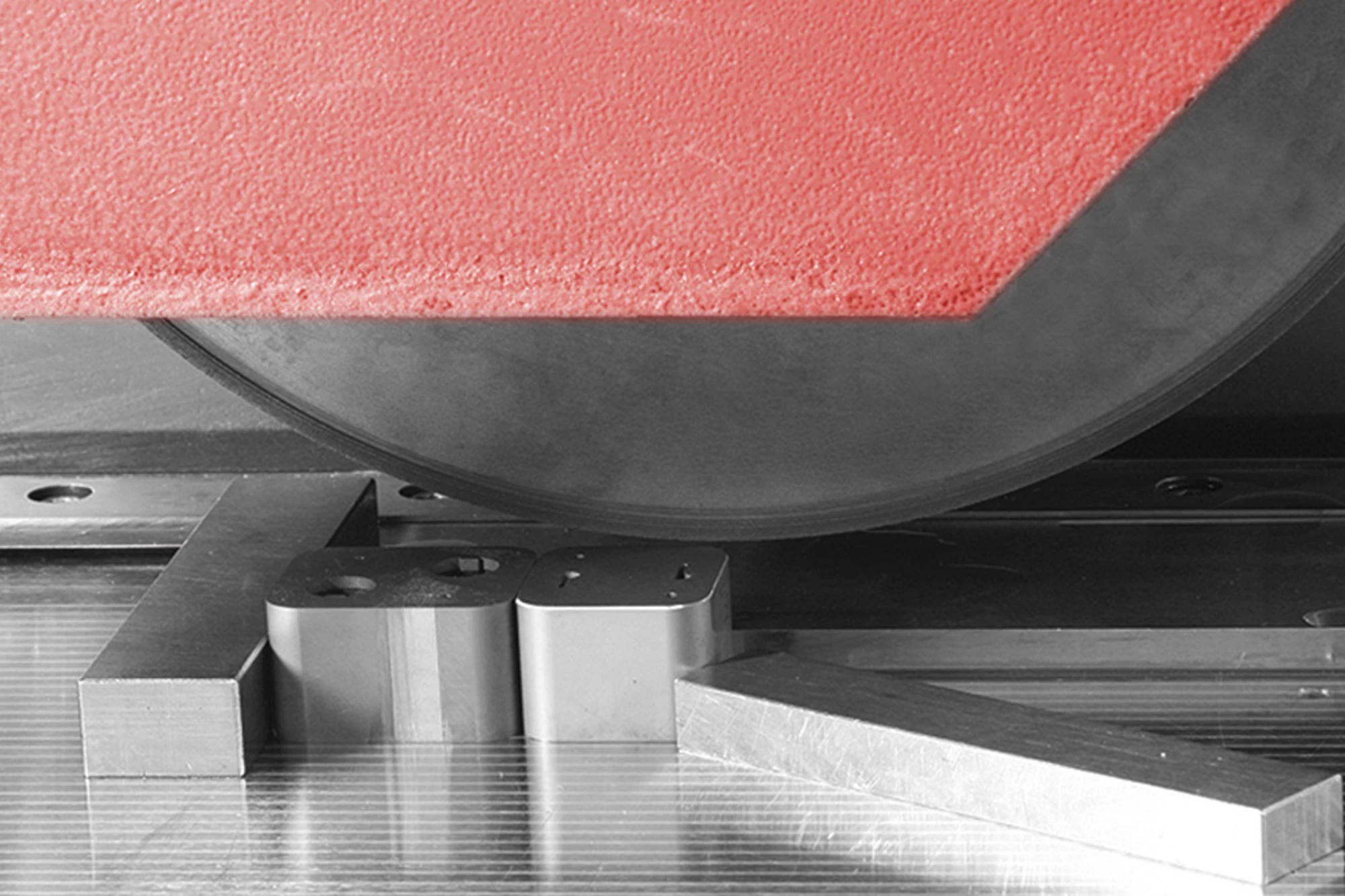

La lavorazione del carburo cementato ha un impatto decisivo sulle proprietà e le caratteristiche degli utensili finiti. La precisione qualitativa delle singole fasi di lavorazione fa una differenza reale in termini di durata degli utensili. I seguenti metodi di lavorazione possono essere utilizzati per il carburo cementato:

- Molatura

- Lucidatura

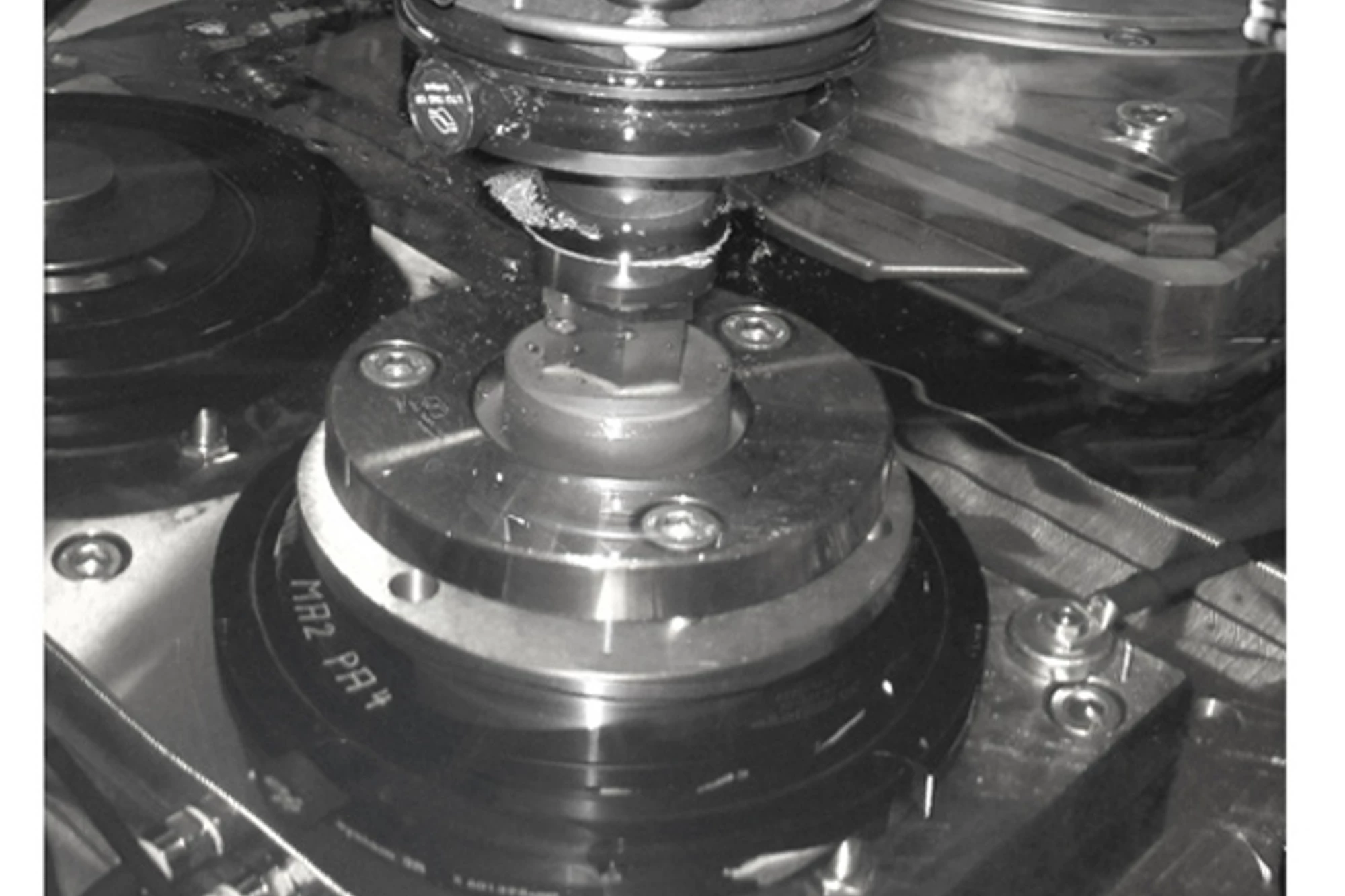

- Erosione

- Rifinitura

- Preparazione del tagliente

- Sabbiatura

- Rivestimento galvanico

- Saldante

Molatura

Elettroerosione a tuffo