Plus de 100 ans d’histoire

De l'esprit pionnier au rang d'acteur international

Véritables pionniers, CERAMETAL et Plansee Tizit se lançaient, il y a quasiment un siècle, sur le marché des produits en carbure. Grâce à l'invention permanente de nouvelles technologies et à la conception d'outils de coupe et de solutions innovantes pour la protection contre l'usure, les deux entreprises ont prospéré et se sont développées à l'international. Leur fusion en 2002 a donné naissance à un nouvel acteur mondial dans le domaine du carbure : CERATIZIT.

1921

Fondation de Metallwerk Plansee GmbH à Reutte, Autriche

En 1921, Paul Schwarzkopf crée Metallwerk Plansee à Reutte, dans le Tyrol. Durant les premières années, les 20 employés fabriquaient dans cette usine des filaments de molybdène et de tungstène pour l’industrie de l’éclairage. Le groupe auquel appartient également CERATIZIT porte aujourd’hui encore le nom de Plansee.

1929

Fabrication en série du carbure de tungstène

En 1929, sous la direction de Paul Schwarzkopf et d’Isidor Hirschl, l’entreprise parvient à fabriquer en série du carbure de tungstène avec un liant à base de cobalt et une part importante de carbure de titane dans l’alliage.

1931

Fondation de CERAMETAL à Bereldange, Luxembourg

Le producteur de carbure et futur partenaire de fusion de Plansee Tizit est créé dans la ville luxembourgeoise de Bereldange par Nicolas Lanners sous le nom de CERAMETAL. L’entreprise produisait des filaments pour lampes à incandescence.

1948

1948 - 1962 Première coopération

Plansee et CERAMETAL coopèrent pour la première fois à l’élaboration de produits en carbure innovants.

1979

Premiers pas sur le marché international

Le lancement de la production aux États-Unis marque pour CERAMETAL le début de son développement à l’international.

1998

Inauguration d’une usine en Chine

Les experts du carbure s’étendent sur le marché asiatique : le premier atelier de production de carbure CERAMETAL ouvre en Chine.

2002

Le carbure a un nom : CERATIZIT

Avec la fusion des entreprises CERAMETAL et Plansee Tizit en novembre 2002, le carbure a un nouveau nom : CERATIZIT.

2003

L’expansion en marche

La fusion des entreprises donne lieu à une expansion mondiale avec de nouvelles sociétés de vente en Amérique du Sud et en Europe de l’Est.

2007

Première Tooling Academy (nom actuel : CERATIZIT Innovation Center)

CERATIZIT investit dans ses sites à travers le monde, à commencer par de nouveaux bâtiments administratifs à Mamer (au Luxembourg) et Reutte (en Autriche). La première Tooling Academy (nom actuel : CERATIZIT Innovation Center) est aussi ouverte dans le Tyrol : ce centre d’essai et de formation permet d’optimiser les procédés de production faisant intervenir les outils de coupe.

2010

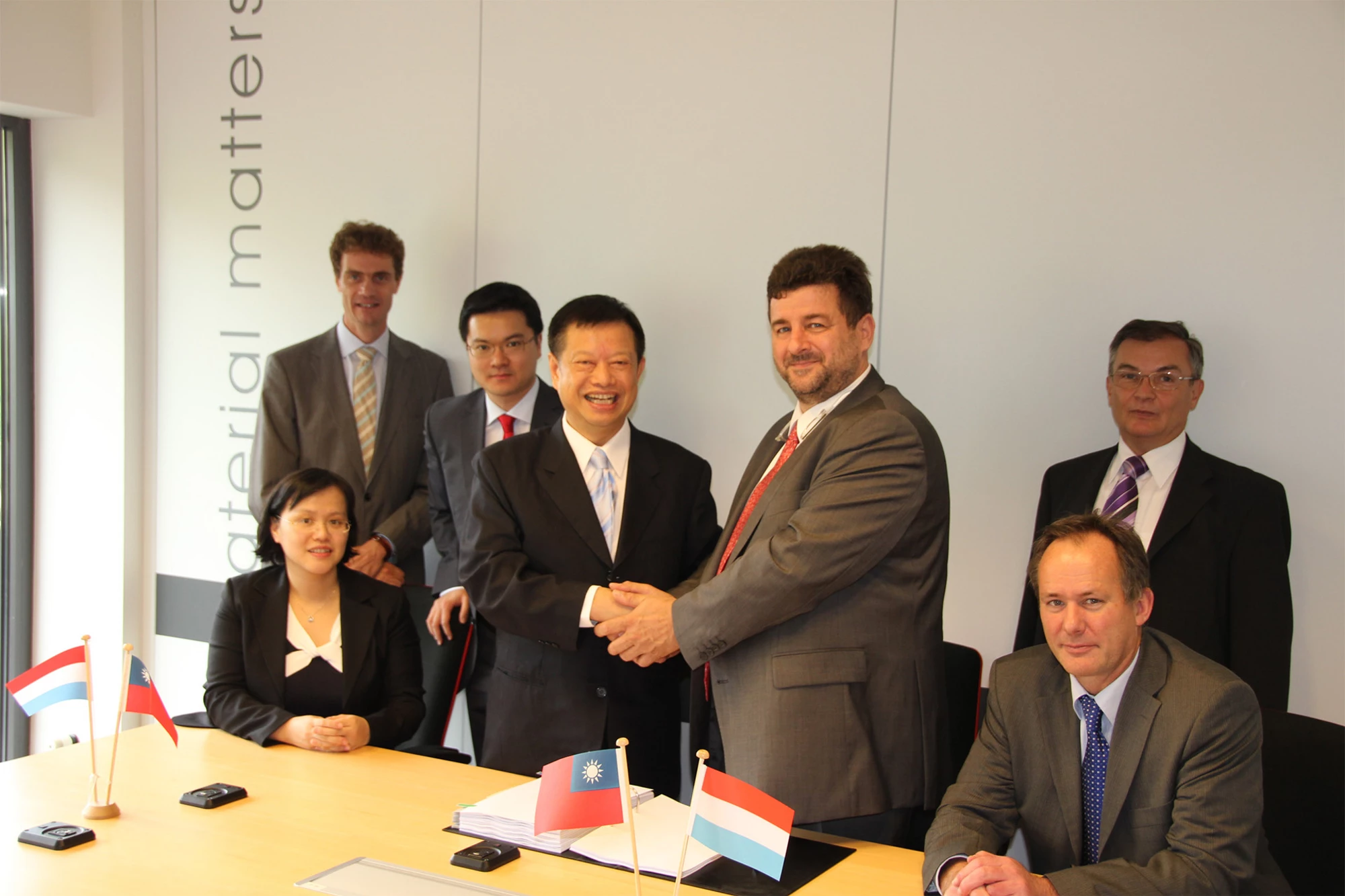

Joint-venture en Asie : CB-CERATIZIT

En 2010, CERATIZIT renforce sa position sur le marché asiatique grâce à la joint-venture avec l’entreprise CB Carbide (Taïwan), sous la raison sociale CB-CERATIZIT.

2011

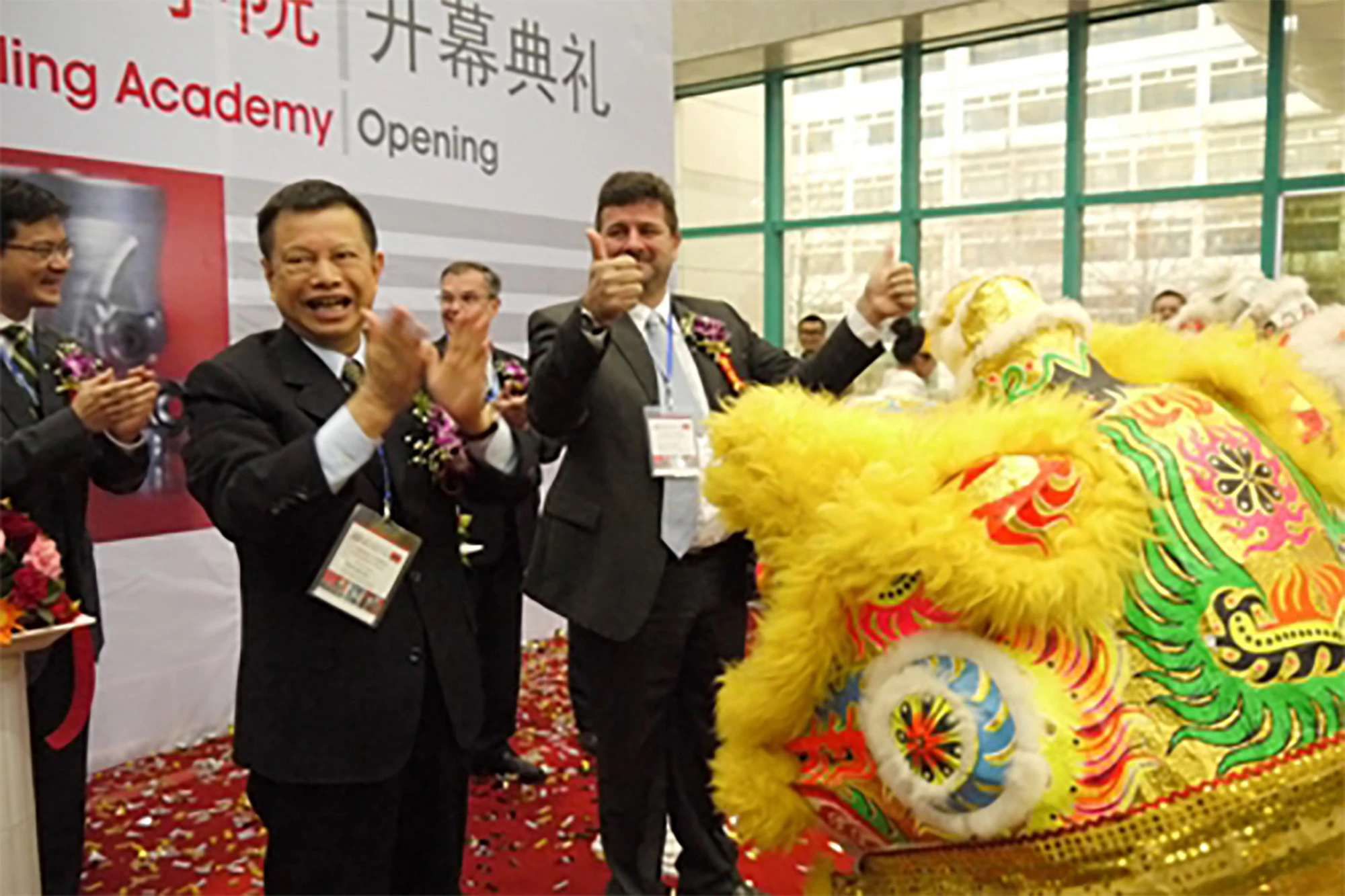

Ouverture d’une Tooling Academy en Chine (nom actuel : CERATIZIT Innovation Center)

CERATIZIT ouvre une nouvelle Tooling Academy (nom actuel : CERATIZIT Innovation Center) sur le site de Tianjin (Chine). Un parc de machines permet d’examiner en situation d’exploitation les solutions d’outillage propres aux clients à l’aide de techniques d’analyse de pointe et d’en affiner le développement.

2012

Joint-venture avec Günther Wirth (GW)

CERATIZIT acquiert une participation dans le fabricant d’outils en carbure monobloc Günther Wirth (GW) et couvre ainsi l’ensemble de la chaîne de valeur des outils de coupe rotatifs en carbure monobloc.

2013

Extension du site de Reutte

En Autriche, CERATIZIT étend les surfaces de production et de bureaux et double ainsi la production de plaquettes de coupe et de barreaux en carbure.

2014

Agrandissement à Mamer, rachats aux États-Unis et en Italie

CERATIZIT poursuit ses investissements dans l’expansion de son siège à Mamer, Luxembourg afin d’augmenter la capacité de production du site. En même temps, le Groupe CERATIZIT rachète 80 % des parts du fabricant d’outils californien PROMAX Tools aux États-Unis et reprend le fabricant italien d’outils d’étirage VAN-Dies.

2015

Acquisitions en Allemagne et en Inde

La reprise de l’entreprise Klenk à Balzheim en Allemagne permet à CERATIZIT d’élargir sa gamme de produits avec des solutions spécifiques pour les outils cylindriques en carbure monobloc, utilisés dans les secteurs de l’aérospatiale, de l’automobile et de la technique médicale. Le réseau indien est également renforcé par l’acquisition des participations majoritaires de Cobra Carbide India Pvt Ltd, fabricant d’outils en carbure monobloc.

2016

Élargissements : un anniversaire et un rachat

Le Groupe CERATIZIT poursuit son extension : tandis qu’à Mamer a lieu l’inauguration du nouveau bâtiment « Dippach » et de ses installations de production et de recherche à l’occasion du 85e anniversaire de CERATIZIT Luxembourg, à Balzheim, Günther Wirth donne le premier coup de pioche de la construction d’un nouveau bâtiment. À la fin de l’année, CERATIZIT rachète la majorité des parts du fabricant d’outils Becker Diamantwerkzeuge dont le siège social se trouve à Puchheim près de Munich. Les outils recouverts de diamant ou de PcBN de Becker convainquent grâce à leur résistance à l’usure optimale et sont particulièrement adaptés au traitement de matériaux difficiles à usiner dans l’industrie automobile, la construction de machines, la technique médicale et l’aérospatiale.

2017

Accession au Top 5 mondial du secteur de l’usinage

Au tout début de l’année, CERATIZIT fait l’acquisition de la participation majoritaire dans Best Carbide Cutting Tools, fabricant d’outils en carbure monobloc, situé à proximité de Los Angeles aux États-Unis. Non seulement le Groupe élargit ainsi son réseau de distributeurs aux États-Unis, mais il complète également son éventail de compétences avec un spécialiste dans les micro-outils de pointe.

Un développement de taille est annoncé quelques mois plus tard. En rachetant, en octobre 2017, le fabricant d’outils de précision KOMET GROUP, dont le siège est implanté à Besigheim en Allemagne, le Groupe CERATIZIT gagne d’importantes parts de marché au niveau mondial lui permettant d’entrer dans le Top 5 du marché international des outils d’usinage.

2018

Fusion de Günther Wirth et de Klenk

En mai 2018, les filiales Günther Wirth et Klenk fusionnent pour devenir CERATIZIT Balzheim GmbH & Co. KG. En raison de leur proximité géographique, leurs ressources communes peuvent être utilisées de manière plus efficace.

2019

Prise de participation dans Stadler Metalle

Avec une participation de 50 % dans Stadler Metalle GmbH, le Groupe CERATIZIT fait un grand pas vers la sécurisation de la chaîne d’approvisionnement des matières premières pour le tungstène et le cobalt. La société, basée à Türkheim, en Allemagne, se spécialise dans le retraitement des matières premières secondaires, notamment du carbure.

Des matériaux durs, des chiffres concrets

Tout ce qu'il faut savoir sur CERATIZIT

Les informations les plus intéressantes sur CERATIZIT et nos solutions innovantes en carbure. Place aux chiffres.

À propos de nous

- 30Sites de production

- 7000Collaborateurs dans le monde

- 1000Brevets et modèles d’utilité

- 100Années d’expérience

Plus de 30 sites de production dans le monde

CERATIZIT fabrique dans le monde entier, avec plus de 30 sites de production en Europe, en Asie et en Amérique du Nord, dont les sites de notre joint-venture CB-CERATIZIT, qui représentent une grande partie de notre présence en Asie.

Plus de 7 000 collaborateurs dans le monde entier

Plus de 7 000 collaborateurs sur plus de 30 sites de production travaillent pour CERATIZIT à travers le monde. Nous employons une équipe pluridisciplinaire d’ingénieurs, de scientifiques, de chercheurs en sciences économiques et sociales, ainsi que du personnel de tous horizons avec des qualifications et expériences variées. Ensemble, nous contribuons inlassablement au développement de nouvelles solutions en carbure.

8 postes de direction sur 10 sont pourvus en interne. Chaque jour, nous mettons en pratique nos principes fondamentaux que sont la confiance, l’ouverture d’esprit et la soif d’évolution. Afin de renforcer en permanence la qualité de notre équipe de direction, nous proposons divers programmes de développement : une formation à la haute direction ou à la direction générale, une formation de développement général et divers programmes pour superviseurs et chefs d’équipe.

Plus de 1 000 brevets et modèles d’utilité

CERATIZIT détient plus de 1 000 brevets et modèles d’utilité dans le monde et emploie plus de 200 personnes dans la recherche et le développement. Les solutions innovantes et primées de CERATIZIT en matière d’outils et de revêtement en ont fait un leader mondial dans différents domaines d’application.

100 ans d’expérience

Le carbure existe depuis plus de 100 ans. Les domaines d’application sont infinis. Nous relevons en permanence de nouveaux défis et trouvons des solutions sur mesure pour les pièces d’usure ou les outils de coupe.

Gestion durable et responsabilité

- 500Plus de collaborateurs empruntent les bus de la société

- 50001Certification ISO

- 16949Certification IATF

Service de navettes de la société

Plus de 500 collaborateurs empruntent chaque jour les navettes mises à disposition sur les sites de Mamer (Luxembourg) et Reutte (Autriche). Ils peuvent ainsi se reposer et parcourir le trajet domicile-travail et vice versa en toute sécurité, surtout en hiver et de nuit. En plus de décongestionner les routes et de libérer des places de stationnement dans les environs immédiats des usines de production, c’est un geste appréciable pour l’environnement.

Certification ISO 50001

Le site de production de Reutte est certifié depuis 2011 selon la norme ISO 50001 sur le management énergétique. Pour l’extension démarrée en 2013, CERATIZIT a utilisé le bois, une matière première renouvelable, autant que possible comme principal matériau de construction. Une coque extérieure offrant une bonne isolation et un système de récupération de chaleur pour redistribution réduisent la consommation d’énergie.

Certification IATF 16949

L’industrie automobile est extrêmement stricte en ce qui concerne la qualité des produits, la productivité, la compétitivité et l’amélioration continue. Afin de satisfaire ces exigences, les fournisseurs des constructeurs automobiles doivent respecter les spécifications techniques les plus strictes. L’IATF 16949 est la norme décrivant la démarche qualité à mettre en œuvre par les fournisseurs. Depuis juillet 2013, CERATIZIT Empfingen GmbH remplit également ces exigences. Nous sommes ainsi le deuxième fabricant de carbure au monde à être certifié IATF 16949.

Innovation et technologie

- 3min.pour emballer votre commande

- 50°Barreaux en carbure hélicoïdaux

- 4500Vickers

- 75000Articles pour le secteur de la coupe

3 minutes pour emballer votre commande

Grâce au nouveau système de prélèvement de stock haute performance du centre logistique de CERATIZIT à Kempten (Allemagne), le traitement d’une commande ne nécessite que 3 minutes de la saisie de la commande au colis-prêt à expédier.

Barreaux en carbure hélicoïdaux 50° avec canaux de réfrigération

Dans le secteur aéronautique, des forets fortement étagés pour trous de rivet sont utilisés pour percer des matériaux tels que le CFK, l’aluminium et le titane. S’appuyant sur un savoir-faire accumulé au fil des décennies, CERATIZIT est parvenu à développer une nouvelle technologie de fabrication par extrusion, qui a permis de fabriquer des barreaux en carbure avec canaux de réfrigération hélicoïdaux à 50°.

4 500 Vickers

Présentant une dureté Vickers supérieure à 4 500, le revêtement breveté CVD-TiB2 de CERATIZIT est le deuxième plus dur du marché, après le revêtement diamanté. Il est très stable chimiquement, résistant à l’usure et très solide. Sa surface très lisse permet une évacuation rapide et efficace des copeaux. Ce type de revêtement dur permet enfin de travailler facilement et efficacement les matériaux exigeants tels que les alliages de titane ou les superalliages.

75 000 articles pour le secteur de la coupe

Team Cutting Tools, notre réseau de vente d’outils d’usinage, propose la gamme de produits la plus complète du secteur de l’usinage. La filiale de distribution du groupe CERATIZIT commercialise quelque 75 000 articles disponibles en stock à 99 %. Son catalogue de 2 000 pages est disponible en 13 langues.

ALPHA = 6 /// CONTRE 11,7 /// X10-6/K

L’acier et le carbure se distinguent par des propriétés telles que leur ténacité et leur dilatation thermique. Le coefficient de dilatation longitudinale du carbure est de 6 x 10-6/K, contre 11,7 x 10-6/K pour l’acier. Ces deux matériaux doivent être combinés pour fabriquer un foret. Afin d’éviter toute rupture à la jonction, CERATIZIT fabrique des forets à gradients en carbure monobloc. Ainsi, le carbure au niveau de la pointe présente une dureté et une résistance à l’usure exceptionnelles, tandis qu’il offre côté acier une bonne ténacité de sorte à garantir une soudure stable avec la tige en acier.

Produits et carbures

- 8min.Pour une jante alu de 18’’

- 700mm de long pour les barreaux XXL

- 700Outils de kg

- 80Nuances résistantes à la corrosion d’un facteur

8 minutes pour une jante alu de 18’’

Avec les outils de coupe de CERATIZIT, il faut moins de 8 minutes pour usiner entièrement quatre jantes alu sport de 18 pouces.

Barreaux XXL de 700 mm de long

Les outilleurs utilisent nos barreaux XXL pour fabriquer des forets hélicoïdaux à double tranchant de 700 millimètres de long. Grâce à ces outils, il est désormais possible de percer les trous de lubrification dans les grands vilebrequins pour moteurs de poids lourds ou de bateaux avec une vitesse six fois supérieure aux outils utilisés jusqu’alors. Le principal défi posé à nos développeurs était de s’assurer que les canaux de réfrigération passant dans les barreaux conserveraient leur position et leur inclinaison malgré leur longueur exceptionnelle.

0,2 gramme, notre plaquette de coupe la plus légère

La plaquette de coupe en carbure la plus légère fabriquée par CERATIZIT ne pèse que 0,2 gramme. Le trou pour le montage de la plaquette est plus gros que la partie en carbure. Cette plaquette de coupe est utilisée pour la finition réalisée dans les applications universelles de fraisage. La plaquette de coupe la plus lourde pèse en revanche 450 grammes et sert à l’écroûtage.

Outils de 700 kg

Un outil haute pression pour la fabrication de diamants synthétiques peut peser jusqu’à 700 kg. Une bille de stylo ne pèse en revanche que quelques milligrammes. CERATIZIT maîtrise les procédés de fabrication les plus variés, permettant ainsi une grande diversité géométrique des produits en carbure de toutes dimensions.

Facteur 80

Les nuances CF anticorrosion sont surtout employées pour la fabrication d’outils destinés au poinçonnage, au cintrage, à la découpe et à l’estampage. Ces nuances brevetées ont permis de réduire la propension à la corrosion et la vitesse de corrosion d’un facteur 80. Étant donné le fort potentiel de corrosion, la résistance à la corrosion est renforcée de manière déterminante, ce qui contribue à la rentabilité de la fabrication et prolonge la durée de service des outils.

0,2 micromètre

Nos carbures sont des matériaux composites à base de cobalt et de carbure de tungstène. Le cobalt, plus tendre, sert de métal de liaison et assure la ténacité du carbure ainsi obtenu. Le carbure de tungstène apporte quant à lui la dureté nécessaire et donc la résistance à l’usure requise. Les propriétés du carbure dépendent fortement de la teneur en cobalt et de la taille des grains de la phase dure du matériau. Pour garantir une résistance maximale à l’abrasion, nous réduisons la teneur en cobalt autant que possible et la taille des grains du carbure de tungstène à moins de 0,2 micromètre.

1 500 °C

Les comprimés sont frittés à des températures comprises entre 1 300 et 1 500 °C et à une pression pouvant atteindre 100 bars afin d’obtenir un carbure homogène et dense présentant une dureté extrême. La pièce perd alors jusqu’à 50 % de son volume.