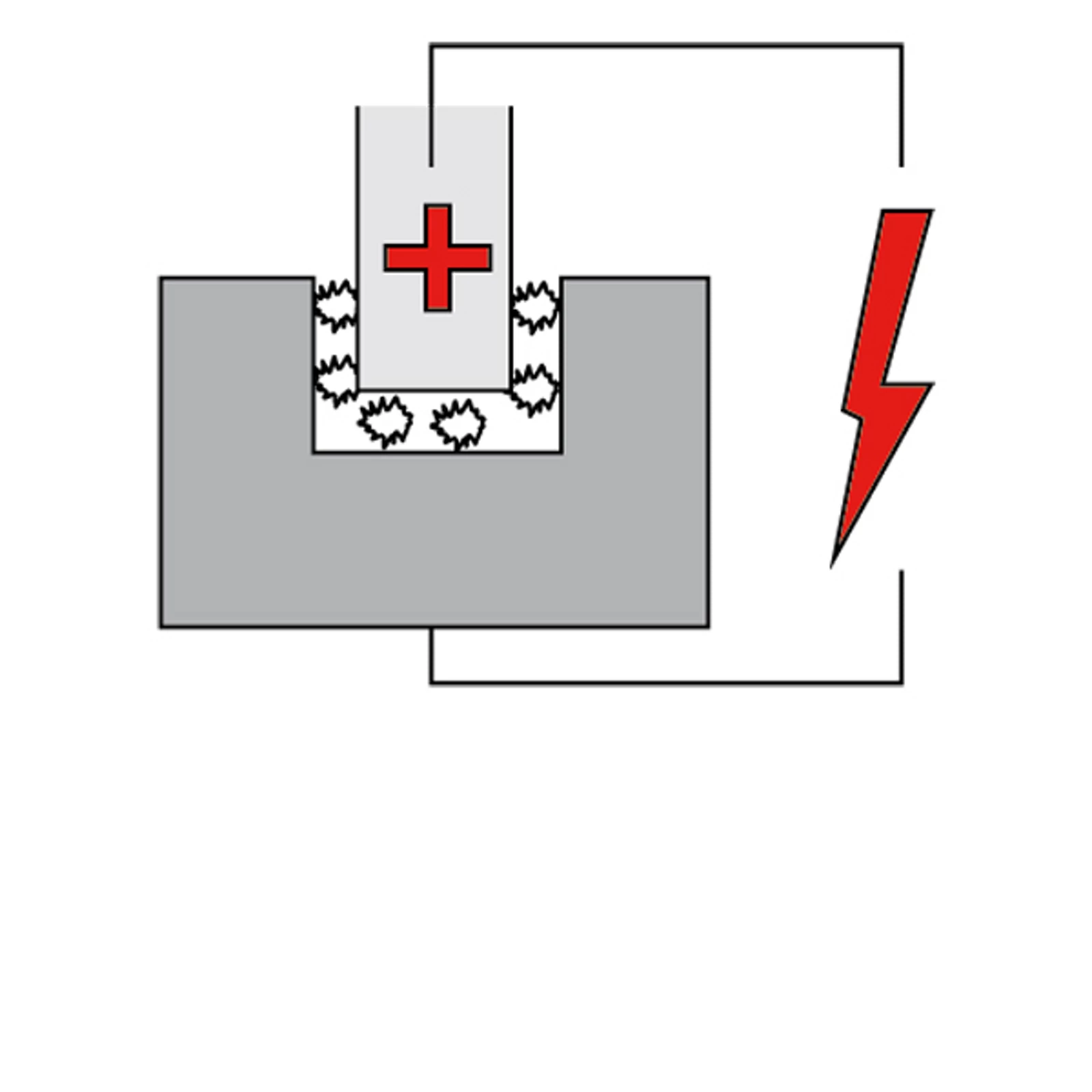

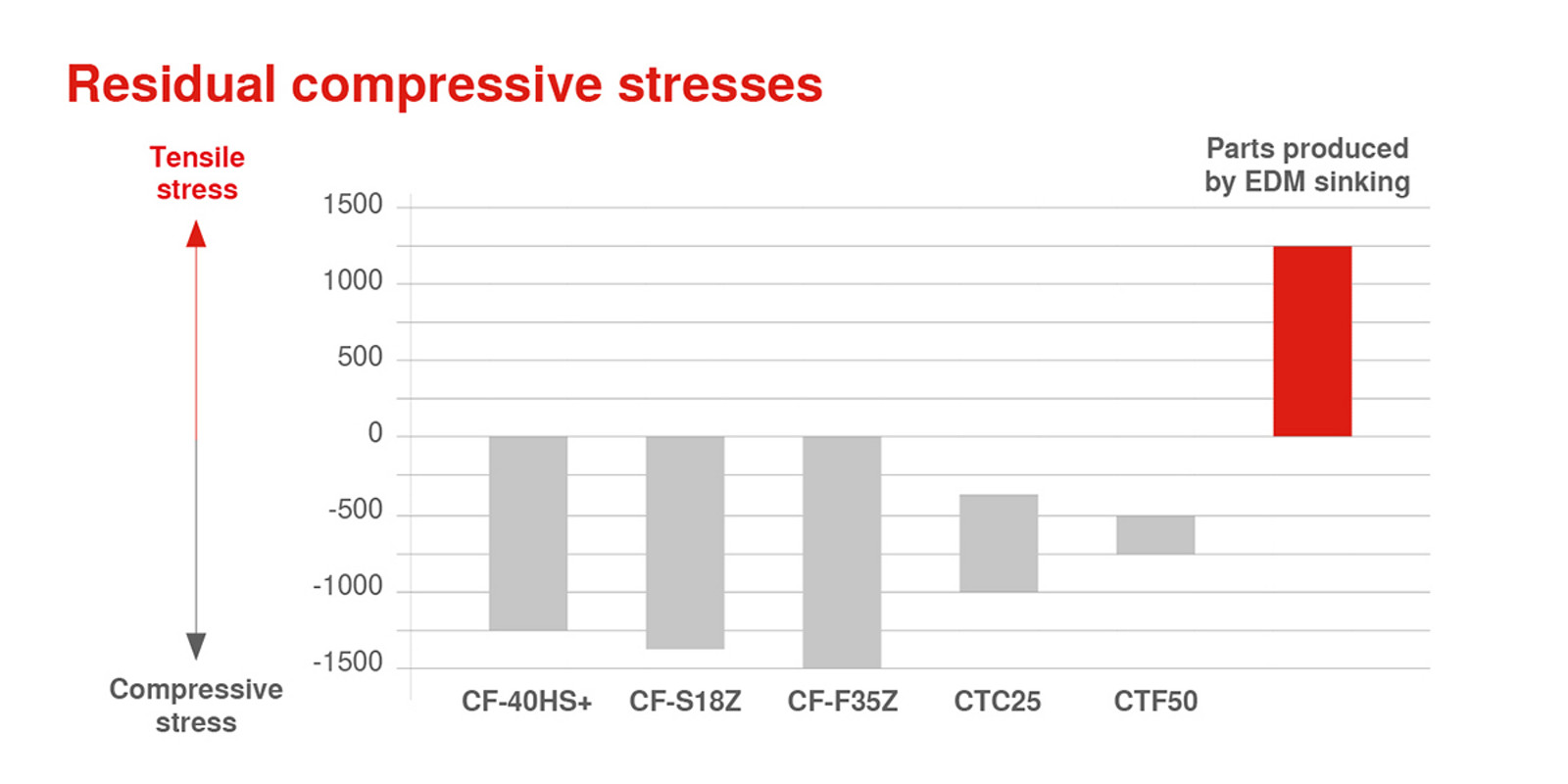

En el avellanado por electroerosión, la herramienta es un electrodo que tiene la forma negativa del resultado final de la operación. Se pueden mecanizar formas complejas utilizando varios ejes. Los electrodos se pueden fabricar de tungsteno-cobre, cobre o grafito. Se utiliza aceite como medio dieléctrico, por lo que el riesgo de corrosión es bajo. Los ajustes incorrectos pueden provocar daños térmicos en grandes secciones de la superficie de la pieza.

En la electroerosión por alambre, los estímulos de tensión eléctrica producen chispas que transportan material desde la pieza (ánodo) hasta un alambre fino sumergido (cátodo), así como al medio separador (dieléctrico). La precisión del proceso se basa en el hecho de que la chispa siempre salta al punto en el que es mínima la distancia entre la pieza de trabajo y el material.